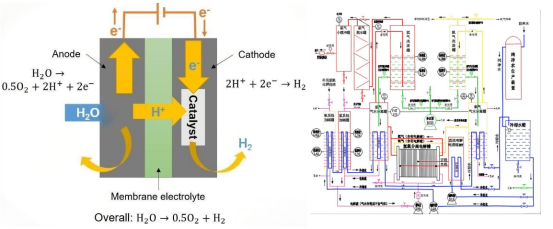

水電解制氫設備是以純水為原料���,在直流電作用下通過電化學反應分解出高純氫氣和氧氣的成套工業(yè)裝置��。其核心是電解槽���,反應無需化石燃料����,全過程零碳排。電解槽結構通常采用雙極性壓濾式設計��,由端板����、極板�、隔膜和密封墊片等關鍵部件組成��,通過液壓裝置壓緊形成密封反應腔���。這種結構不僅保證了氫氧氣體的有效分離�����,還能承受高達數(shù)兆帕的操作壓力�����。電極材料多選用鎳基合金或貴金屬催化劑�,以提升電化學活性和耐腐蝕性��;隔膜則采用石棉或聚苯硫醚等材質���,在保證離子傳導性的同時防止氣體交叉污染����。系統(tǒng)運行時����,去離子水經(jīng)預熱后進入電解槽�����,在直流電作用下于陰極析出氫氣�����,陽極產(chǎn)生氧氣,通過氣液分離裝置實現(xiàn)氣體純化�����,最終輸出純度的氫氣產(chǎn)品���。為進一步提升制氫效率與系統(tǒng)穩(wěn)定性�。

北京世紀森朗實驗儀器有限公司�����,電解制氫反應器常配備智能監(jiān)控模塊���,可實時采集電壓��、電流�����、溫度及氣體流量等參數(shù)�,并通過PID控制算法動態(tài)調節(jié)電解液循環(huán)速率與加熱功率。針對大規(guī)模工業(yè)應用��,多臺電解槽可采用并聯(lián)集群設計����,配合分布式電源管理系統(tǒng)實現(xiàn)負荷跟隨,確保在可再生能源波動輸入下仍能維持穩(wěn)定產(chǎn)氫�����。此外�,為降低運維成本,設備集成自動清洗功能�����,通過反向脈沖電流去除電極表面沉積物���,配合在線水質監(jiān)測系統(tǒng)�。在安全設計方面,反應器配備多級壓力釋放裝置與氫氣泄漏傳感器�����,并與工廠DCS系統(tǒng)聯(lián)動����,確保異常工況下0.5秒內(nèi)觸發(fā)緊急停機。

水電解制氫是當前最成熟的綠色制氫路徑之一��,尤其適用于對氫氣純度要求嚴苛的場景(如燃料電池�、半導體制造��、電廠發(fā)電機冷卻)�。其本質是將電能轉化為化學能儲存于氫氣中,反應原料僅為水和電�,無副產(chǎn)物污染。

陰極反應:2H?O + 2e? → H?↑ + 2OH?

陽極反應:2OH? ? 2e? → H?O + ?O?↑

總反應:2H?O → 2H?↑ + O?↑

氣體產(chǎn)量嚴格遵循法拉第定律��,與電流成正比�,與溫度、電壓�、電解質濃度等無關。實際能耗受電解電壓主導���,而電壓又取決于電解液類型����、隔膜性能、電極活性及操作溫度(80–85℃為宜)�。流技術路線對比:當前產(chǎn)業(yè)化應用以堿性(ALK)、質子交換膜(PEM)���、陰離子交換膜(AEM)三大技術為主��,性能與適用場景差異顯著�。電解水制氫是一種可持續(xù)的生產(chǎn)氫氣的方法����,特別是當使用可再生能源(如太陽能或風能)來提供電能時,可以實現(xiàn)零排放的氫氣生產(chǎn)�����。電解水制氫被視為一種清潔��,環(huán)保的氫氣生產(chǎn)技術�,對于減少碳排放和推動可再生能源的發(fā)展具有重要意義。